2021年全球动力电池产量将高于需求40% 电池制造成本将再降20%(2)

来源:ERR能研微讯 作者:Energy-report 时间:2018-12-19 16:12 点击:次

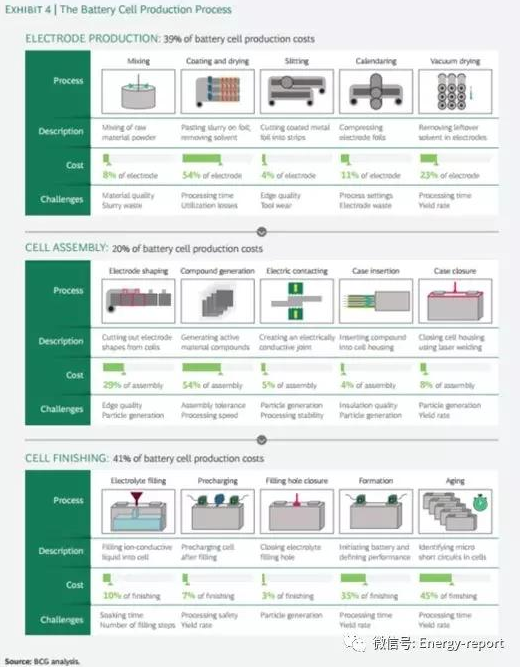

为了确定未来工厂如何降低电池制造成本,三个主要的步骤需要了解,其中每个步骤又包括多个过程(见示图4)。下面,我们将重点介绍每个步骤所占的成本份额,主要的挑战以及高成本过程。同时我们假设方形电电池将是电动汽车电池组的主要设计(参见侧栏“三种类型的电池设计”)

电极生产。这一步约占电池生产成本的39%,其中阳极和阴极是分开生产但是其过程大体相似,这一步的面临的主要问题是处理时间和产出率。在这一步骤中,涂层和干燥是最主要的成本因素。大体流程即为将活性材料浆料凃至薄金属箔上,接下来通过干燥过程除去溶剂。其中干燥过程大约需要2至6分钟,而这一过程具有高投资和高能耗的特征,因此是整个步骤成本最高的环节。此外,非计划停工导致的机器停机时间也会引起成本大幅增加。

电池组装。这一步大约占电池生产成本的20%。消除颗粒物的产生以及确保过程中的稳定性可以有效防止内部短路,进而避免电池永久失活。主要的费用源自于合成活性化合物。正如前文所诉,为了达到高能量密度,生产商须要在化合物的生产过程中采用堆叠技术。然而堆叠技术的复杂性以及必须缓慢处理化合物来确保精确性使其成为电池组装成本的最大因素。

电池完成。这一步骤约占电池成本的41%,其中形成和老化是成本最高的过程,这也表明了加工时间和产出率是这两个过程所面临的挑战。

在形成过程中,电池特性是通过多次充放电循环来建立的,这一过程是通过高昂的工作站完成,大约耗费2~10小时。而在老化过程中,成品的电池将放置几个周来确定是否存在微短路情况。在任何特定的时间,生产商可能需要将数十万个电池存储在仓库中,而这些仓库需要昂贵的环境控制和安全防范措施。因此,最大化生产率是这一阶段的主要挑战。

在未来工厂中,电池成本会下降20%

采用下一代数字技术可以让电池工厂从工业4.0成熟的早期阶段(运行状态透明)转化成为最先进的未来工厂设计(全自动工厂)。电池每千瓦的总成本可以减少高达20%,高于由生产精度提高和化学材料改进所节省的成本。生产成本(不包括材料)可在电极生产环节减少25%,电池组装环节减少20%,电池出厂环节减少35%。此外,电池的能量密度将提高10~15%。(将未来工厂的概念应用于模块和封装集成将进一步提供降低成本的潜力,但这里并没有考虑这一点。)

对降低成本特别有参考价值的四个未来工厂的案例:

预见性维护。预见性维护可以降低生产成本的7%至10%。由于计划停机和非计划停机都会极大地影响各种过程成本,而这一方法可以降低电池生产每一过程的成本。这些停运通常会使设备有效性降低5%到10%。其中影响最大的是涂层和干燥过程,其次是形成过程、材料的合成以及老化过程。智能检测机器的状态以及对预先修改参数设定可以预防非计划停机同时延长运行时间。智能化系统维修保养计划可以优化机器的运行过程,从而可以减少计划的停机时间以及维修时间,由此产生机器正常运行时间的增加使得生产商购置小容量的机器,进而减少资本成本。这个技术需要用到监测机器运行的传感器、工厂中的本地数据分析平台以及本地数据存储。

材料加工过程。通过提高电机的生产效率,材料相关的加工过程(例如测量阴极材料浆料的实际组成以控制涂层和干燥过程)可使电池生产成本减少8%。传感器测量材料质量并提供实时反馈,以便机器可以调整过程,例如可以减少干燥时间,或改变压延成型的压力。除传感器外,这项技术还需要本地数据存储、分析工具系列以及数据分析系统和机器控制系统之间的接口。

智能参数设置。在电池组成和完成阶段采用智能化参数设置可降低电池的生产成本约10%。生产商可以利用电极涂层精度的数据来调整电极成型和材料合成过程中的参数设置,从而可以使复合公差的范围由±1.0毫米减少至±0.1毫米。更高的精度会产生更高的能量密度,从而降低了每千瓦时的生产成本。生产商还可以根据实际的电极特性和电流电池参数来调节形成参数进而缩短形成时间。资本支出的减少、电池容量的增加以及电池波动减少这些都使得生产成本降低。而为了实现这一点,生产商需要一个中央数据库来存储工艺参数以及在相关工作站上进行的产品质量检测。此外还需要一个大的数据分析工具系列,实时连接到测量装配参数设置的传感器。

智能在线质量控制。在电池完成过程中采用大数据分析来提高电池的质量控制可以降低电池的生产成本约15%。这项技术需要测量整个生产链质量的能力、大的数据库(原生的数据存储库)以及一种支持实时分析的分析数据库。制造执行系统(MES)向分析工具提供关键的数据输入。所有的工厂都必须有MES,从而使得生产者可以分析制造参数和相关的质量测量,而这些分析又有利于实现产品质量和运输安全的全球工业标准。BCG研究发现,大多数电池生产商认为MES仅仅是一个成本因素而不具有收益潜力。然而,通过将MES与先进的分析工具相结合,生产者可以极大地降低生产成本。

电池生产的每一步都可以从这些例子中获益(参见示图5)。

电极生产。在电极生产过程中,原材料成分的变化会产生大量的废料。例如,材料浆料和涂层模具的变化都会导致电极形状的中心线偏差,从而导致电极报废。现阶段,工厂主要通过增加电极的容差范围来克服这一问题,但这又降低了电池的能量密度。

在未来工厂中,材料加工过程使用内联过程控制以使得机器主动响应中心线偏差。搅拌和涂层机器装配有材料传感器来确定活性材料浆料的成分,并通过干燥、切割、压延成型机器站点的实时反馈对其进行调整。此外,压延成型以及真空干燥过程中的智能参数设置将允许基于压延前后测量的孔隙度和湿度进行自我调整。这种自我调整可以使得生产商缩小电极的公差范围进而增加能量密度。总体而言,涂层和干燥过程的智能化控制可以使干燥时间缩短约40%。此外,未来先进的机器人将替代人工操作的加载、设置和卸载任务来完成电极生产。

电池组装。电池组装过程中的精度直接影响了电池的能量密度。由于目前的装配机器通常采用统计过程控制方法,不适合对几何图形的局部变化进行调整,因此这限制了机器的精度,进而降低了能量密度。在未来工厂中,在线检查零件几何尺寸的智能化参数设置可以提高装配机器的精度,从而增加电池的容量。与采用固定参数设置的传统装配工艺相比,智能化参数设置可以提高电池容量约15%。

目前,装配机器具有较高的可靠性,能够生产出特定类型的电池、化学以及设计,这也意味着每当生产一个新产品,生产商不得不对重新投资新的装配机器,甚至还需要新建工厂。在未来工厂中,由智能化参数设置系统指导和先进机器人支持的模块装配机器可以生产出不同类型的电池,允许生产商可以在原有的生产线上制造出更多类型的电池—一种转换不同类型电池生产的能力。新增的产品可以是如存储等非汽车应用的电池

电池完成。在未来工厂中对电池进行装配时,生产系统会产生一个数字孪生—包括组件规范和进程内质量测量等数据在内的电池的多维数字表示。基于数字孪生的电池装配在线质量控制可以极大地减少物理检测站的数量。电解液的浸润以及预充电的参数都是根据数字孪生所得到的特征自动调整的。例如,电解液浸润装置可以根据电极生产过程所记录的材料性能数据来调整浸润过程中的压力和电解液的流动,从而缩短浸润的时间。

目前工程师主要根据经验而不是物理关联来设置形成工艺中的参数,造成所有电池的生产都采用相同的经验参数。然而事实上由于每个电池会存在一定的允许误差,因此固定的参数不利于电池性能的最优化。而在未来工厂中,生产者通过分析数字孪生中的数据在电池形成工艺中设置相对应的参数,因此可以实时调整过程参数进而优化电池性能。此外,在电极生产和电池组装过程中采用质量控制技术最大可减少20%的电池形成时间。

通过智能在线质量控制技术,记录整个生产链的产品测量数据,最大可将老化时间缩短80%。这种先进的分析技术可以帮助生产者确定每个电池是否发生微短路的问题而无需通过物理测量手段。通过数据分析后质量不达标的电池才会经历老化过程,即按需老化方法。由于这一方法可以有效的减少老化过程中的电池数量,进而减小仓库空间及相关的设备。

即使在电池组投入使用后,数字化技术还可以发挥作用。例如,通过分析行驶电动车的电池使用情况和电厂性能数据,进而优化电池的设计和制造工艺。

Battery Producers Must Retrofit Plants or Build New Ones电池厂家必须改造或新建智能工厂

这一步主要由工厂处于运营还是规划状态来决定。

现有的工厂。考虑到将工厂4.0应用到现有工厂所要面临的挑战,电池生产商应该将设备的改造投资控制在初始资本的10%以内。高的改造投资会导致长时间的停产,进而提高改造的成本。相比之下,新建生产线可能更加经济。为了选择并实施合适的技术,生产商应该采取下列的措施:

评估包括数字化应用程度在内的工厂现状并且确定生产链中成本最高的关键因素。

选择可以解决成本问题的新数字化技术方案。

对已确定的方案进行价值量化并排序:量化每个方案的潜在成本节省以及相关优点。

建立技术方案示范点并制定详细的实施路线。

规划阶段的工厂。对于处于规划阶段的工厂,生产商有更多的自由去全面打造未来工厂,下面的步骤有助于识别和获得其价值:

价绘制值流程图,对过程和成本自下而上进行总结。

确保工厂计划明确过程中所需的信息流以及采用高级分析所需的传感器、机器控制和相关工具

工厂设计中应详细介绍工艺流程和物质流以便为设备规范的指定和供应商的选择提供依据。

建立涵盖工厂生产初始阶段的详细路线实施图,并且向过程和产品设计的团队提供所需的工程测量和数据流信息。

Automakers Should Seize a Landed-Cost Advantage汽车制造商应该利用抵岸价格的优势

目前由内燃机汽车的制造转型为电动车的制造是一个很难的过程。建立未来的电池工厂不仅可以促进转型,而且还有利于汽车制造商与专注于电动汽车的设计和制造的初创企业进行有效的竞争。

如今,大部分电动汽车制造商从已经实现经济规模的生产厂家那里购买标准化电池。然而使用标准化电池会限制制造商对电动动力系统的设计。为了继续保持竞争力,汽车制造商需要针对不同车型规格定制不同的电池。例如可以通过增加电池寿命以及运行范围进而实现更好的车辆性能。

电池技术的进步使得电池定制设计成为可能,同时未来工厂可以有效地降低定制电池的成本。事实上,我们预计2030年以后,电力动力系统的专用化程度将超过现在内燃机的动力传动系统。

汽车制造商应该打破传统的供应商关系,与应用尖端技术领先的电池生厂商建立战略合作关系,从而尽早从这些先进技术中获益。这种战略伙伴关系可以帮助汽车制造商深入了解电池生产所面临的挑战,促使他们能够参与开发新的技术解决方案。同时汽车制造商和电池生厂商之间的密切合作也将使得双方能够迅速调整生产工艺以适应新的电池尺寸和化学成分,并将新的电池设计集成到车辆中。

从长远来看,汽车制造商建立自己的电池工厂来为未来的电动车生产定制电池可能会经济一些。作为行业的基准,每年10千兆瓦的产量可能是实现成本竞争力所需规模效应的下限。这对应于每年约150000辆电动汽车。根据最新的公告,很多大型汽车制造商正在努力实现在2030年前汽车年销售量不低于100万辆。在这样的销售水平上,电池内部生产将会成为经济可行的。而且考虑到他们在批量优化生产上具有几十年的经验,从而使许多制造商也可以优化电池的规模生产。